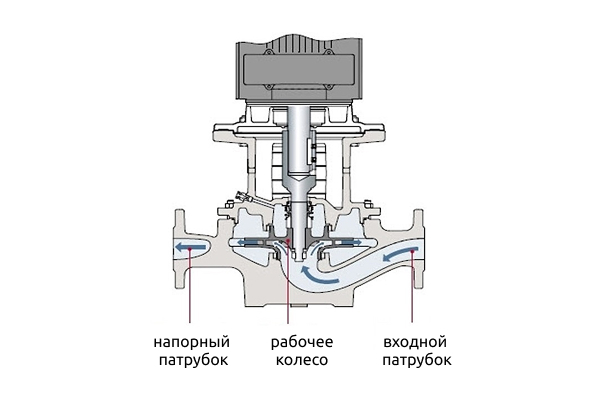

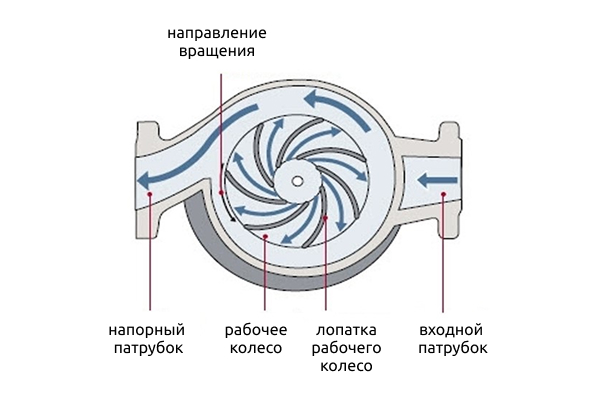

Центробежный насос работает по простому, но эффективному принципу: за счёт вращения рабочего колеса жидкость захватывается из всасывающего патрубка и перемещается к выходу под давлением. Этот тип насосов используется в большинстве инженерных систем благодаря своей надёжности, неприхотливости и способности обеспечивать непрерывную подачу жидкости.

Основной элемент конструкции

Рабочее колесо с лопастями, расположенное внутри корпуса. При запуске двигателя колесо начинает быстро вращаться, и жидкость, попадая в его центр, под действием центробежной силы устремляется к внешнему краю. Внутри корпуса создаётся разрежение, за счёт чего жидкость продолжает поступать во входной патрубок, а затем под давлением направляется в трубопровод через выходной патрубок.

Такой способ перемещения жидкости позволяет

- создавать стабильный напор

- поддерживать равномерный поток без резких скачков давления

- эффективно работать в системах с большой протяжённостью трубопроводов

Центробежные насосы широко применяются в системах водоснабжения, отопления, кондиционирования, в промышленности, на объектах ЖКХ, в сельском хозяйстве и в технологических процессах, где необходима надёжная и постоянная циркуляция жидкости. Их популярность объясняется также тем, что они легко адаптируются под различные условия эксплуатации — достаточно подобрать нужную модель по параметрам напора и производительности.

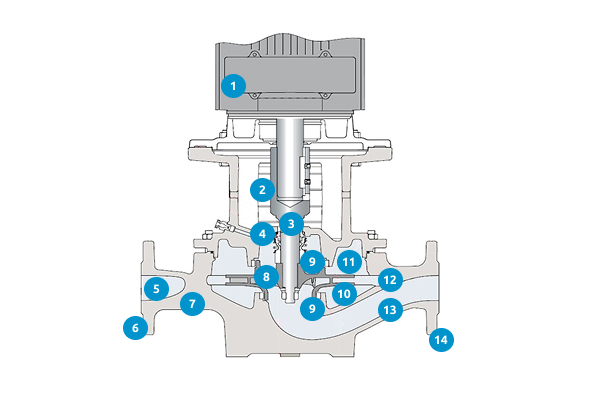

Основы конструкции центробежного насоса

Центробежный насос состоит из нескольких ключевых узлов, каждый из которых выполняет свою функцию и влияет на общую эффективность работы оборудования. Несмотря на разнообразие моделей, базовая конструкция остаётся неизменной.

- Двигатель

- Муфта

- Вал насоса

- Уплотнение вала

- Напорный патрубок (диффузор)

- Напорный фланец

- Корпус насоса

- Рабочее колесо

- Щелевые уплотнения

- Полость под рабочим колесом

- Полость над рабочим колесом

- «Улитка»

- Всасывающий патрубок

- Входной фланец

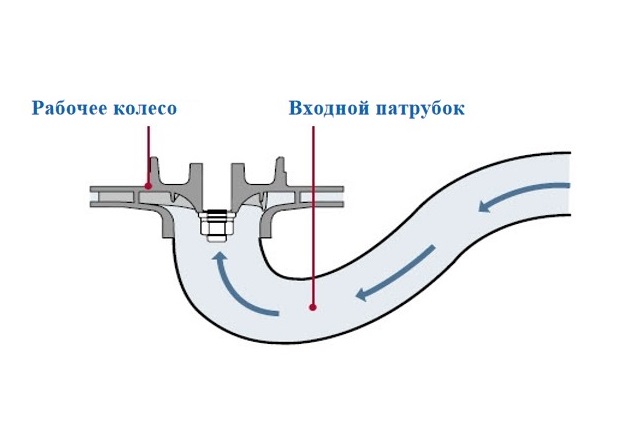

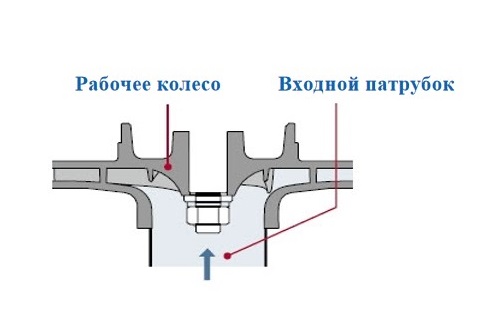

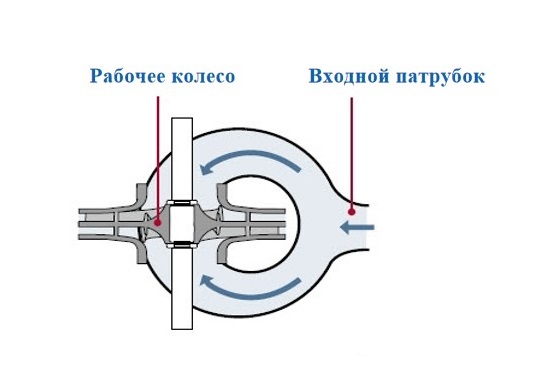

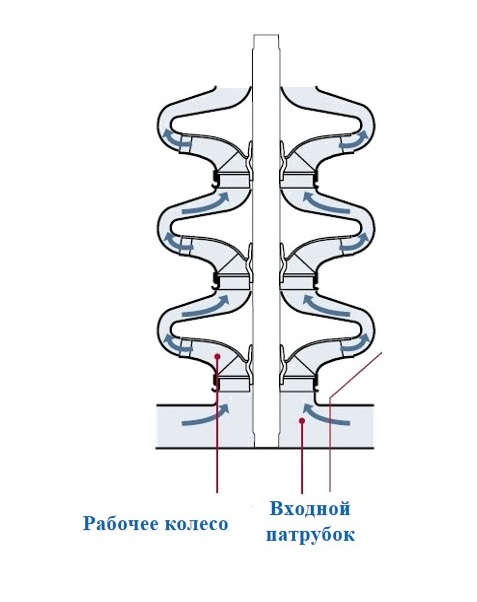

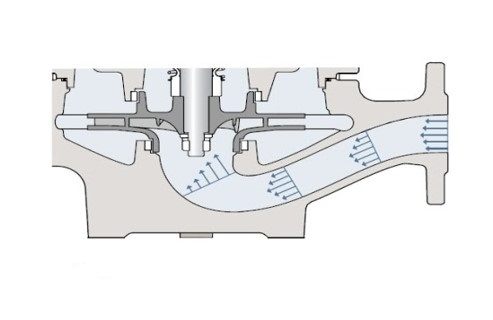

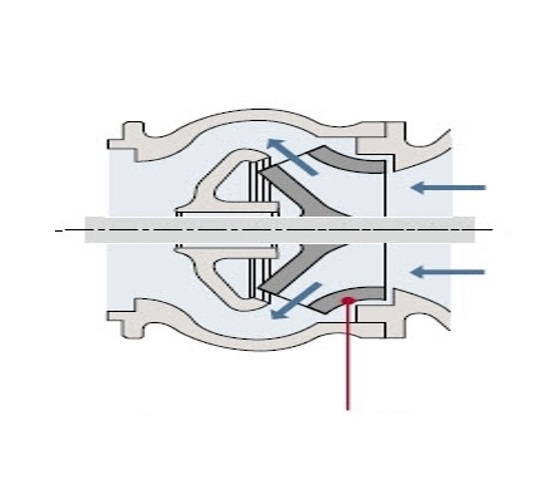

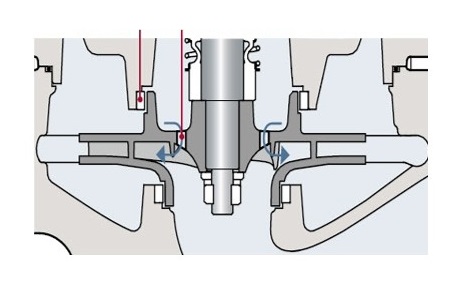

Варианты захода жидкости на рабочее колесо

Конфигурация входа жидкости в центробежный насос влияет на равномерность подачи, стабильность давления и общую компоновку насосной установки. На изображении представлены основные типы входа:

Радиальный вход (In-line) Поток поступает в корпус насоса перпендикулярно к оси вала. Такой вариант характерен для насосов типа In-line, широко применяемых в системах отопления и водоснабжения. Простая обвязка и минимальные габариты по горизонтали делают этот тип удобным для установки в стеснённых условиях Осевой вход (вдоль оси вала) Жидкость подводится к центру рабочего колеса строго вдоль оси вращения. Такая схема обеспечивает равномерное распределение потока по лопастям, снижает вероятность кавитации и повышает гидравлическую стабильность. Часто встречается в погружных насосах и насосах с горизонтальной компоновкой Двусторонний вход Поток поступает одновременно с двух сторон рабочего колеса. Это позволяет сбалансировать осевые нагрузки на вал и увеличить пропускную способность без роста оборотов или размеров корпуса. Такая конструкция характерна для мощных насосов, применяемых в системах водоснабжения, промышленных магистралях и насосных станциях Многоступенчатый вход с распределением потока В многоступенчатых вертикальных насосах поток направляется через несколько последовательно расположенных рабочих колёс. Конструкция предусматривает выравнивание скоростей потока на каждом этапе, что позволяет достигать высокого напора при стабильной работе и компактных размерах

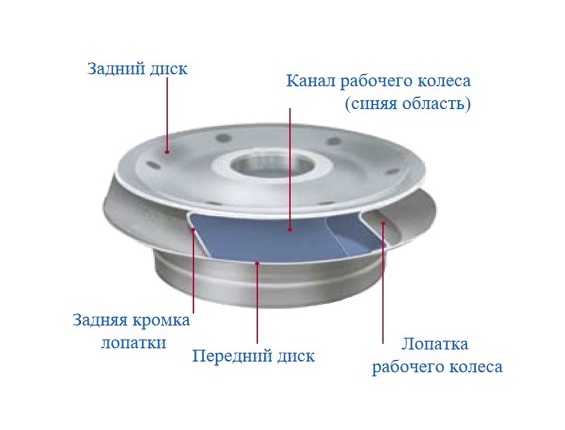

Конструкции рабочего колеса

Рабочее колесо является основным элементом центробежного насоса, формирующим поток жидкости и создающим напор. Его геометрия и направление движения жидкости определяют гидравлические характеристики установки. Существует несколько подходов к классификации рабочих колёс.

- Закрытое колесо Имеет передний и задний диски, между которыми размещены лопатки. Поток жидкости полностью ограничен внутри каналов колеса. Такая конструкция обеспечивает высокий КПД и хорошую устойчивость к кавитации при работе с чистыми жидкостями

- Полуоткрытое колесо Один из дисков (обычно передний) отсутствует. Жидкость частично контактирует с корпусом насоса. Используется при перекачке слегка загрязнённых сред, где необходим баланс между производительностью и устойчивостью к износу

- Открытое колесо Состоит только из лопастей, закреплённых на ступице. Жидкость свободно проходит через межлопастное пространство. Такой вариант применяется для грязной воды, шламов, сточных и фекальных жидкостей, где засоры и включения — норма

- Радиальное колесо Поток жидкости выходит из колеса под прямым углом к оси вращения. Обеспечивает высокий напор при умеренной подаче. Подходит для стандартных водяных систем и большинства инженерных задач

- Радиально-осевое колесо Поток направляется под углом — комбинация радиального и осевого направления. Такая конструкция позволяет увеличить подачу при сохранении разумного напора. Применяется в установках с переменным режимом работы

- Осевое колесо Жидкость движется вдоль оси вала, не изменяя направления. Такие колёса характерны для высокопроизводительных насосов с низким напором — например, в системах циркуляции, охлаждения, или в дренажных установках

Типы рабочих колёс по числу каналов и конструкции

Конструкция рабочего колеса подбирается в зависимости от характера перекачиваемой среды, требуемого КПД и условий эксплуатации. Ниже приведены основные типы, представленные на изображении:

Свободновихревое колесо (тип I) Рабочее колесо не контактирует напрямую с перекачиваемой жидкостью. Поток создаётся вихревым воздействием, без прохождения через каналы. Высокая проходимость, устойчивость к засорам. Низкий КПД — около 50% Закрытое одноканальное (тип II) Имеет один сквозной канал. Подходит для слабозагрязнённых жидкостей и сточных вод. КПД — около 75%, конструкция устойчива к кавитации Открытое одноканальное (тип III) Один открытый канал, высокая проходимость. Применяется при перекачке сточных и фекальных вод. КПД чуть ниже, чем у закрытого, но выше устойчивость к блокировке Закрытое двухканальное (тип IV) Позволяет разделить поток и сбалансировать нагрузку на лопасти. Применяется при больших объёмах и высоких требованиях к стабильности. КПД — около 77% Открытое двухканальное (тип V) Комбинирует хорошую проходимость и сравнительно высокую эффективность. Подходит для сред с включениями. КПД на уровне 77% Многоканальное (тип VI) Лопасти формируют несколько параллельных каналов. Это обеспечивает равномерный поток. Используется в чистых или слабо загрязнённых средах, где важна энергоэффективность. Высокий напор и максимальный КПД — до 80%

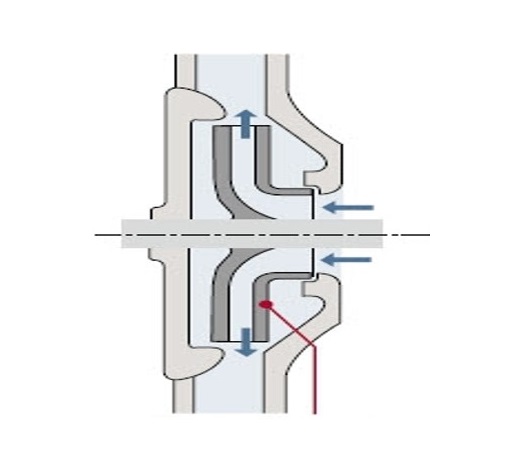

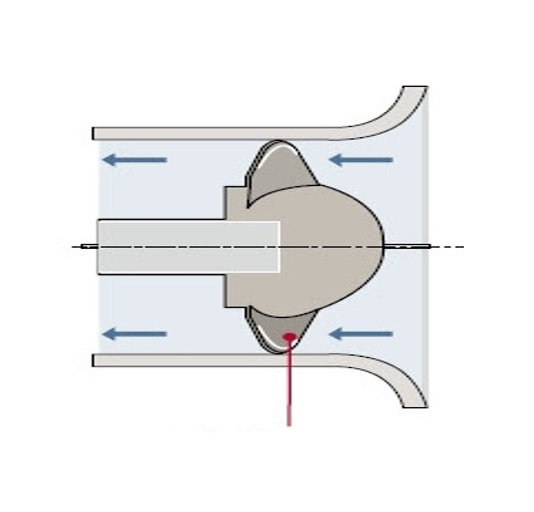

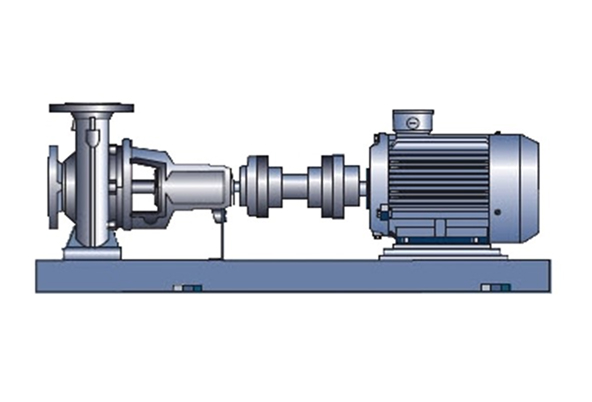

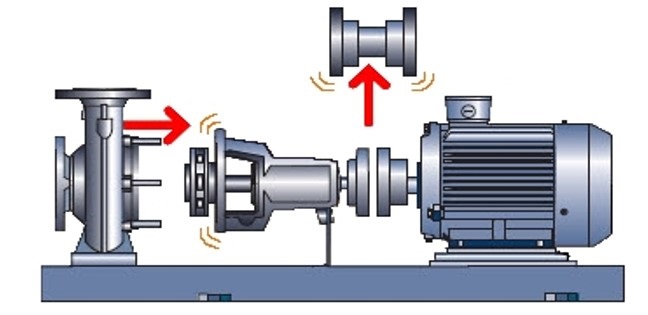

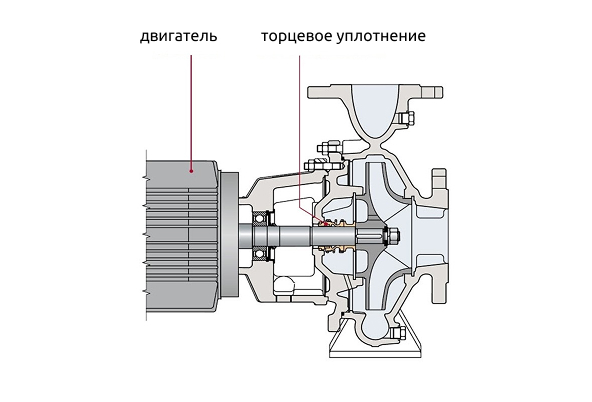

Передача крутящего момента в насосах с сухим ротором: два подхода

Передача крутящего момента от электродвигателя к рабочему органу насоса — ключевой процесс в любой насосной установке. От конструктивного исполнения этого узла зависит не только эффективность работы, но и надёжность всей системы. В насосах с сухим ротором применяются два основных подхода: с торцевым уплотнением и с длинным валом.

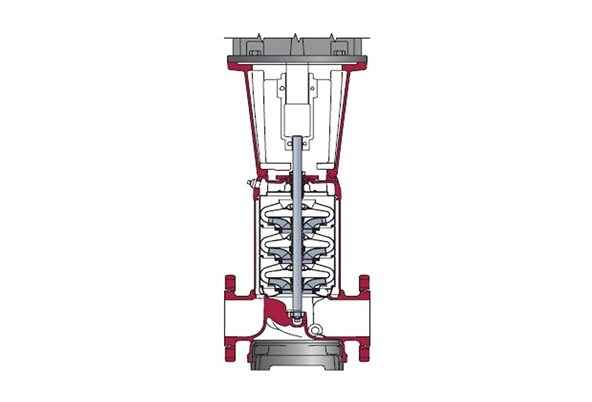

Насос с сухим ротором и торцевым уплотнением

В этой конструкции вал электродвигателя напрямую соединён с валом насоса. Крутящий момент передаётся через торцевое уплотнение, установленное в корпусе. Оно изолирует сухую часть с электродвигателем от перекачиваемой жидкости.

Технические особенности

- Компактное горизонтальное исполнение, удобное для размещения в стандартных насосных станциях и машинных залах

- Уплотнение является критически важным элементом. При нарушении его герметичности возможно попадание жидкости в подшипниковую группу и камеру двигателя

- Требует регулярного обслуживания, особенно при работе в условиях нестабильного давления или с загрязнёнными жидкостями

Такой тип насосов используется в системах водоснабжения, отопления, а также на промышленных объектах, где допустим прямой доступ к оборудованию и где обеспечены стабильные условия эксплуатации.

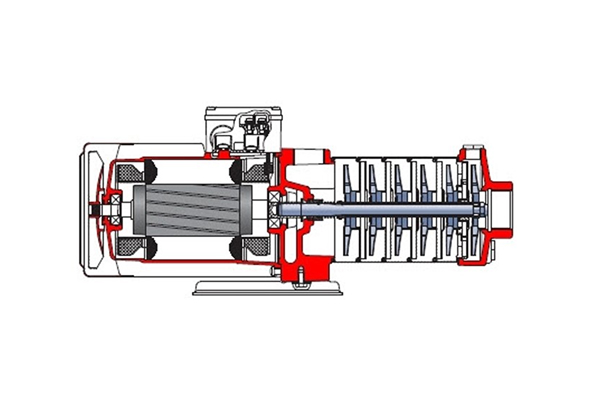

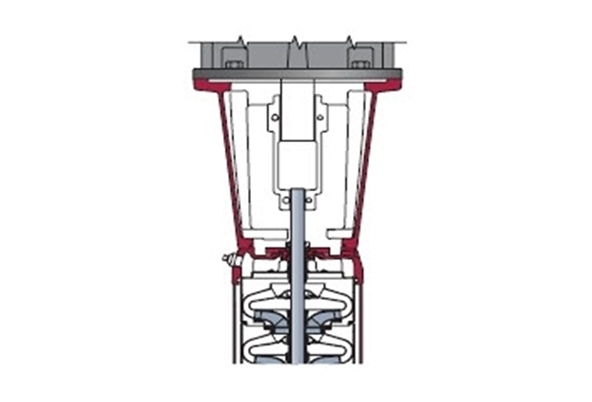

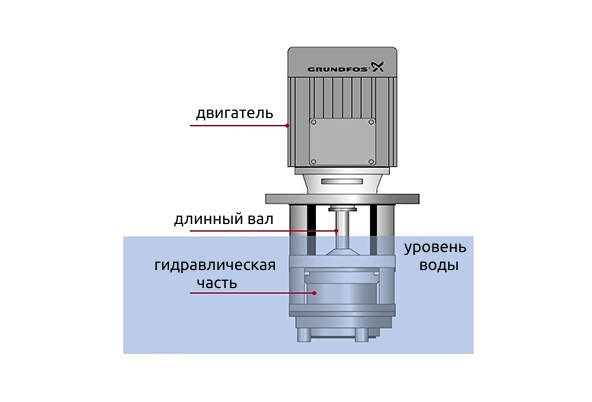

Насос с сухим ротором и длинным валом

В данной конструкции электродвигатель располагается вне зоны действия перекачиваемой жидкости — выше уровня воды. Крутящий момент передаётся к рабочему колесу через удлинённый вал, проходящий сквозь опоры и направляющие втулки. Гидравлическая часть при этом полностью погружена.

Технические особенности

- Расстояние между двигателем и насосной частью позволяет исключить контакт двигателя с жидкой средой

- Отсутствие торцевого уплотнения упрощает техническое обслуживание и снижает риск аварийных утечек

- Требуется дополнительное пространство по вертикали для размещения вала и обеспечивается точное выравнивание всех осей вращения

Этот тип конструкции целесообразен при глубоком заложении насосной части, например в водозаборах, колодцах, резервуарах или системах дренажа.

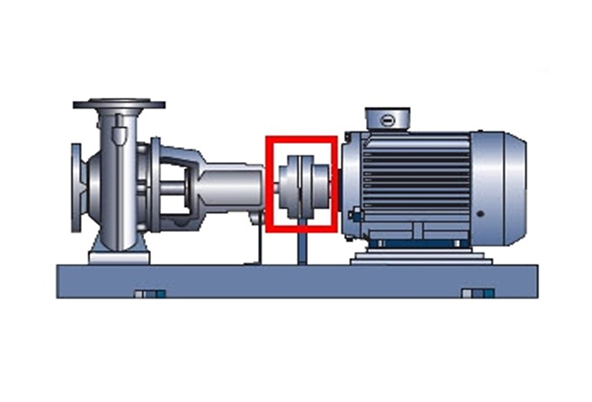

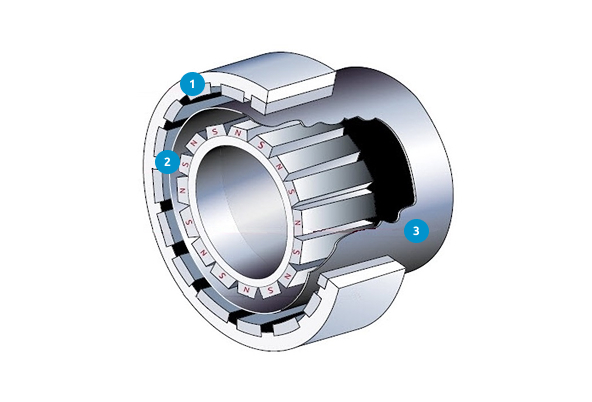

Магнитная муфта как способ передачи крутящего момента

Магнитная муфта применяется в насосном оборудовании в тех случаях, когда необходимо обеспечить полную герметичность зоны передачи вращения и исключить контакт между электродвигателем и перекачиваемой средой. Это особенно важно в химической и фармацевтической промышленности, а также в установках, где работают с опасными, токсичными или летучими веществами.

Принцип работы основан на бесконтактной передаче вращающего момента с помощью магнитного поля — без прямого механического соединения между валами. Такая конструкция позволяет исключить утечки и снизить риск аварий, связанных с разрушением уплотнений.

Основные элементы конструкции

- Наружная полумуфта с постоянными магнитами — соединена с валом электродвигателя и вращается вместе с ним.

- Внутренняя полумуфта с постоянными магнитами — установлена на валу насоса, получает вращение от наружной полумуфты через магнитное притяжение

- Гильза — немагнитный защитный корпус, герметично отделяющий две полумуфты и исключающий контакт перекачиваемой жидкости с электродвигателем

Элементы конструкции подобраны таким образом, чтобы обеспечить устойчивое магнитное сцепление и точную передачу вращения при минимальных потерях. Гильза играет ключевую роль: она выдерживает перепады давления, предотвращает утечки и, при этом, не мешает передаче магнитного поля.

Понимание конструкции критично для оценки применимости магнитной муфты в конкретной системе. Однако выбор в пользу данного решения чаще всего обоснован не только схемой устройства, но и его эксплуатационными характеристиками.

Преимущества и ограничения

- Полная герметичность — критическое преимущество при работе с опасными или агрессивными средами

- Отсутствие изнашиваемых уплотнений — снижает затраты на обслуживание и количество простоев

- Низкий уровень шума и вибраций — за счёт отсутствия механического контакта между полумуфтами

- Ограничения по мощности — магнитная муфта передаёт ограниченное значение крутящего момента, что накладывает ограничения на область применения

- Высокая чувствительность к соосности — при нарушении геометрии возможна рассинхронизация и срыв магнитной связи

- Более высокая стоимость — обусловлена использованием магнитов и герметичных материалов, а также повышенными требованиями к точности изготовления

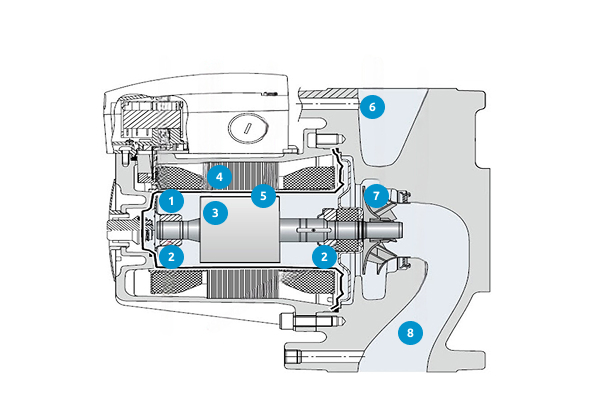

Электродвигатель с «мокрым ротором»: особенности передачи вращения

Принципиальное отличие электродвигателя с мокрым ротором заключается в том, что его ротор вращается непосредственно в среде перекачиваемой жидкости. Это исключает необходимость в уплотнениях и муфтах, так как электродвигатель и насос объединены в едином корпусе, без механических разъёмов между валами.

Такая конструкция обеспечивает надёжную и стабильную передачу крутящего момента, при этом конструктивно максимально упрощая насосный агрегат.

Основные элементы конструкции

- Жидкость

- Подшипники

- Ротор

- Статор

- Гильза ротора

- Напорный патрубок

- Рабочее колесо

- Входной патрубок

Преимущества и ограничения применения

Для понимания применимости такой конструкции важно учитывать эксплуатационные характеристики. Они формируют обоснование выбора именно этого типа передачи крутящего момента.

- Отсутствие торцевых уплотнений и муфт снижает риски утечек и упрощает конструкцию

- Низкий уровень шума за счёт полного отсутствия механических соединений между двигателем и насосом

- Самоохлаждение подшипников и ротора за счёт обтекающей жидкости увеличивает срок службы

- Чувствительность к загрязнённым средам требует предварительной фильтрации жидкости

- Ограничения по мощности делают такие двигатели применимыми в системах с относительно небольшими напорами и расходами

Требование к горизонтальной установке или ограничение по монтажной позиции связано с особенностями конструкции подшипников.

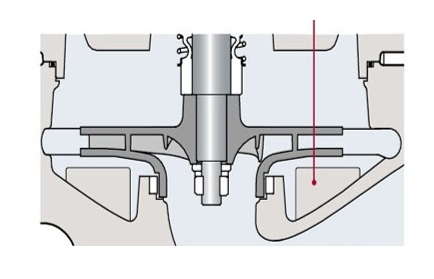

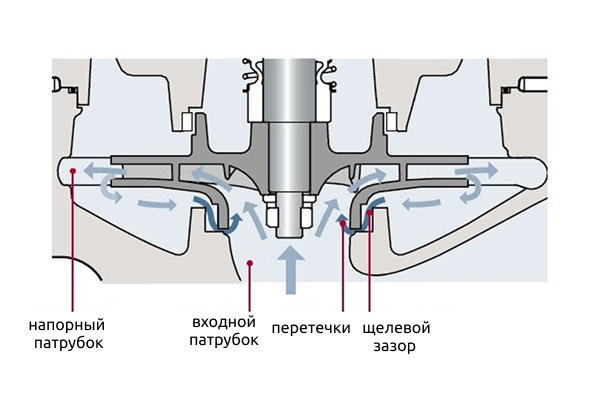

Щелевые уплотнения: функциональное назначение и эксплуатационные аспекты

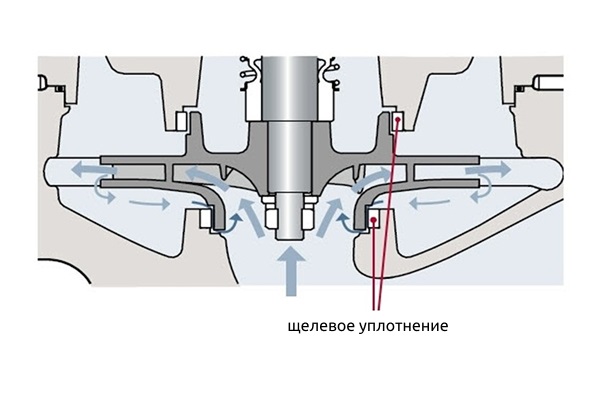

Щелевые уплотнения применяются в насосах для ограничения объёма внутренней перетечки жидкости между зонами различного давления. Это позволяет снизить гидравлические потери и повысить общую эффективность работы агрегата. Конструктивно такой узел представляет собой тонкий осевой зазор между неподвижной и вращающейся частью — как правило, между корпусом и рабочим колесом.

Щелевое уплотнение не является герметичным в классическом понимании. Его задача — не полная изоляция среды, а разумное ограничение встречного потока, возникающего из-за перепада давления между напорной и всасывающей камерами. Величина этого зазора проектируется с учётом технологических допусков, режима эксплуатации и типа рабочего колеса.

На фоне общей компоновки насоса щелевой зазор может показаться малозначительной деталью. Однако на практике именно от его состояния во многом зависит эффективность работы установки. По мере износа торцовых поверхностей или при попадании абразивных частиц зазор увеличивается, что приводит к росту объёма перетечек и снижению напора. Эффект выражен особенно сильно в насосах с открытым рабочим колесом, где точность зазора критична.

Для оценки применимости и надёжности такого решения необходимо учитывать его влияние на характеристики насоса:

- при увеличении зазора объём внутренних потерь возрастает, что ведёт к снижению КПД

- эффективность насосов с закрытым колесом страдает меньше, чем у моделей с открытым

- чрезмерно узкий зазор создаёт риск механического контакта между элементами при температурных деформациях

- абразивная среда ускоряет износ, особенно в условиях переменной нагрузки

- при достижении критической ширины щели насос теряет эффективность даже при сохранении номинальной подачи

Щелевые уплотнения — это не просто вспомогательный элемент. Это узел, непосредственно влияющий на технический ресурс, экономичность и устойчивость работы насоса. Их состояние требует регулярного контроля и учёта при проектировании системы в целом.

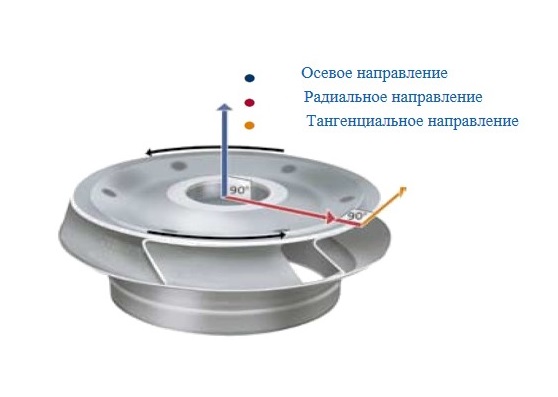

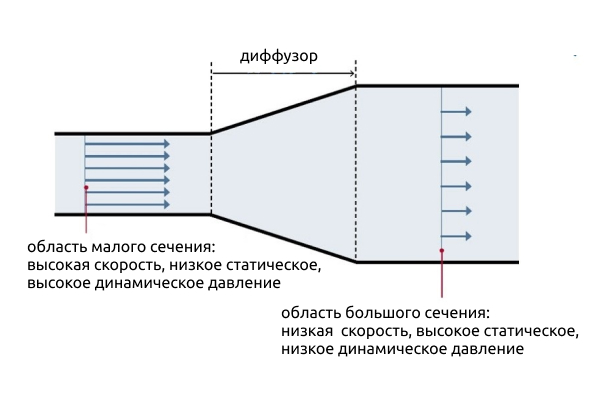

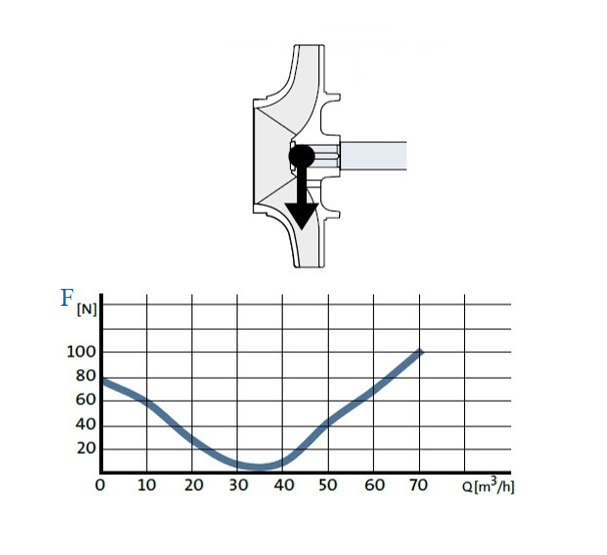

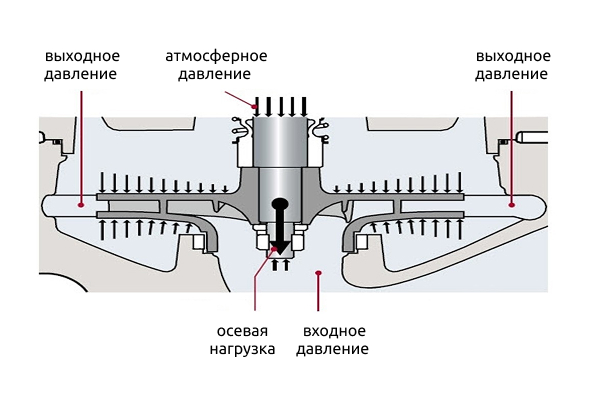

Осевые нагрузки

В центробежных насосах, особенно с односторонним входом, во время вращения рабочего колеса возникает осевая сила, направленная вдоль вала. Эта сила, называемая осевой нагрузкой, является результатом неравномерного распределения давления по различным сторонам колеса. Со стороны входа давление ниже, чем со стороны выхода — именно этот дисбаланс создаёт нагрузку, стремящуюся сместить вал и колесо в осевом направлении.

В отличие от радиальных сил, которые компенсируются симметрией конструкции, осевая нагрузка требует специальных решений. Если её не компенсировать, возрастает износ подшипников, ухудшается центровка вращающихся узлов, снижается срок службы агрегата в целом.

Для оценки степени воздействия важно понимать, какие именно факторы формируют осевую силу:

- Разность давления на входе и выходе из рабочего колеса

- Асимметричное распределение потока в напорной камере

- Воздействие атмосферного давления на свободные торцевые зоны

- Возвратные потоки (вторичные) в области заднего диска рабочего колеса

Даже при номинальных условиях эксплуатации суммарное давление на заднюю часть колеса может превышать значение на передней стороне, что приводит к постоянному осевому усилию, направленному к стороне всасывания.

Учитывая перечисленные причины, необходимо предусматривать меры по снижению или полному уравновешиванию осевых нагрузок, особенно в агрегатах, работающих с высокими напорами или на переменных режимах.

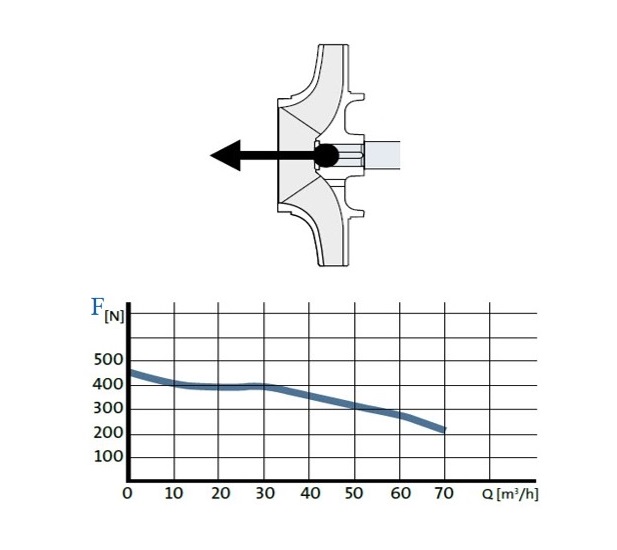

Радиальные нагрузки: происхождение, воздействие и способы управления

В процессе работы центробежного насоса крыльчатка не только создаёт напор, но и формирует неравномерное давление внутри спиральной камеры. Это приводит к появлению радиальных нагрузок — сил, направленных перпендикулярно оси вала. Основной причиной является асимметрия потока в напорной части насоса, особенно в зоне «языка» — участка, где выходной поток из рабочего колеса переходит в диффузор или спиральную камеру.

Радиальные силы действуют на вал со стороны рабочего колеса, создавая изгибающие моменты и повышенные нагрузки на подшипники. Эти нагрузки носят переменный характер и зависят от режима работы насоса, его конструкции и геометрии проточной части.

- Напорный фланец

- Выходной диффузор

- Горловина диффузора

- «Язык»

- Вектор радиальной нагрузки

- Кольцевой диффузор

- Спиральная камера

Технические подходы к снижению радиальных нагрузок

С целью повышения надёжности насосов и уменьшения эксплуатационных потерь применяются следующие меры:

- Использование кольцевого диффузора или направляющих аппаратов, которые выравнивают поток и уменьшают градиент давления

- Оптимизация формы спиральной камеры, включая расчётное позиционирование язычка относительно колеса

- Применение рабочих колёс с модифицированной геометрией, обеспечивающей более равномерный выход потока

- Контроль рабочих режимов: при работе в диапазоне, близком к номинальному, распределение давления в корпусе более симметрично

- Применение более жёстких валов и усиленных опор, способных воспринимать переменные поперечные усилия без потери центровки

Радиальные нагрузки невозможно исключить полностью, но грамотное проектирование и поддержание режима работы насоса в оптимальных пределах позволяют существенно снизить их влияние и повысить ресурс оборудования.

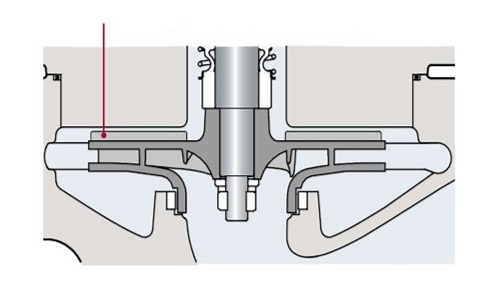

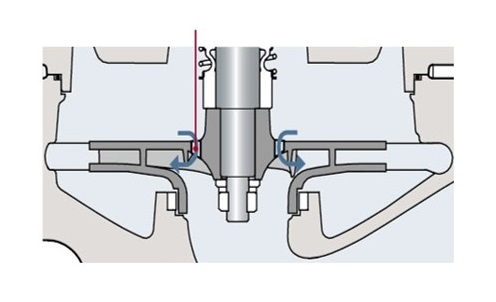

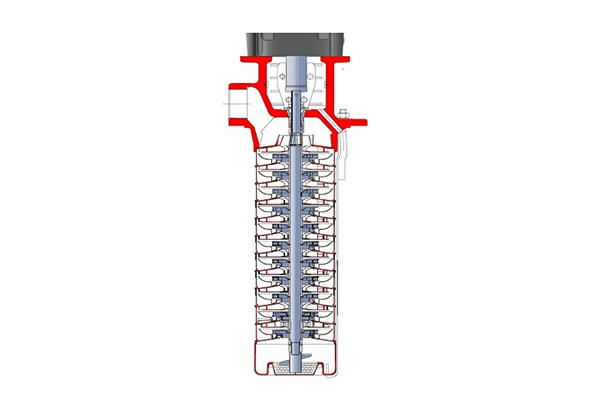

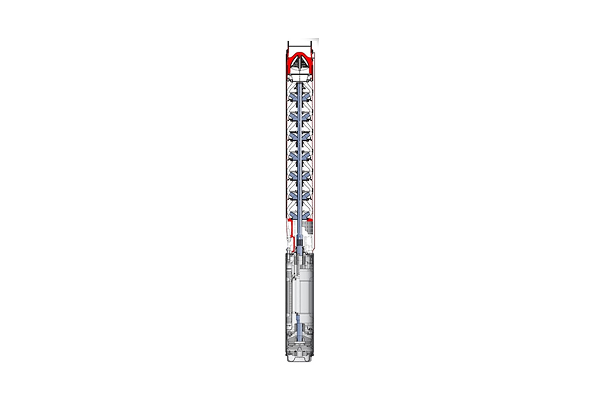

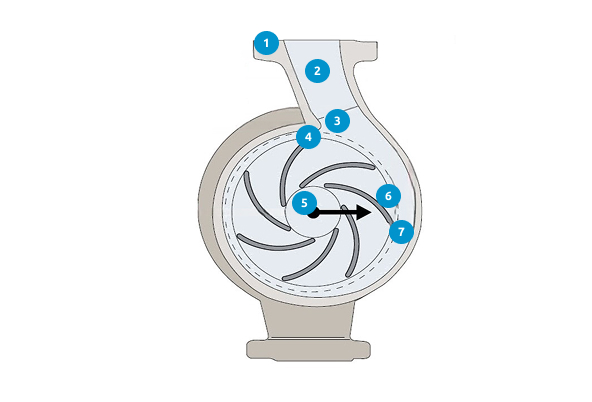

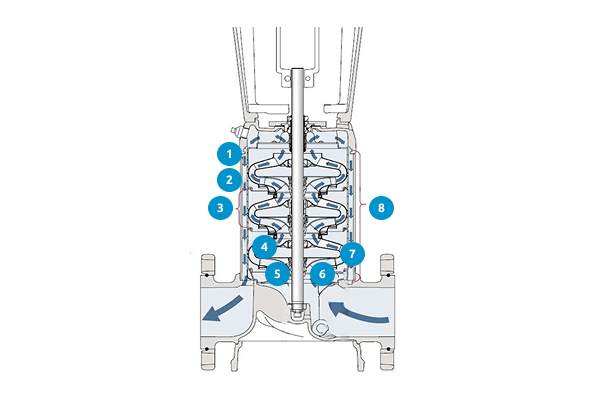

Многоступенчатые насосы

Многоступенчатый насос — это центробежный насос, в котором несколько рабочих колёс (ступеней) расположены последовательно по ходу потока. Каждое колесо повышает давление жидкости, передавая её следующей ступени. Такая компоновка используется, когда требуется создать высокий напор при относительно небольшом расходе.

В отличие от одноступенчатых моделей, где давление создаётся за счёт одного рабочего колеса, многоступенчатые насосы позволяют добиться более высокого давления при сопоставимой скорости вращения и компактных габаритах. Благодаря каскадному увеличению давления, они широко применяются в системах, где необходимо преодолевать значительные перепады высот или подавать жидкость на большие расстояния.

- Внешняя гильза

- Кольцевой проход

- Рабочая камера

- Направляющая лопатка

- Рабочее колесо

- Лопатка рабочего колеса

- Направляющий аппарат

- Набор камер («гирлянда»)

Выводы

Конструкция насосного оборудования всегда формируется как результат инженерного компромисса между требованиями к напору, расходу, энергоэффективности, устойчивости к износу и особенностями среды эксплуатации. Выбор того или иного типа насоса — это не просто вопрос компоновки, а стратегическое решение, определяющее надёжность и экономичность всей системы.

Центробежные насосы, оставаясь основой большинства промышленных и коммунальных систем, имеют широкую вариативность исполнения. Ключевыми отличиями являются способ передачи крутящего момента, конфигурация ротора и статора, методы герметизации, а также наличие компенсирующих элементов, минимизирующих осевые и радиальные нагрузки.

_png.png)

.png)